Оборудование для порошкового окрашивания

Полимеризационная камера

Печь полимеризации (полимеризационная камера) или

Печь полимеризации (полимеризационная камера) или

Камера термической обработки

1.Назначение

Камера полимеризации (КТО) предназначена для формирования покрытия нанесенного на изделие порошкового материала дисперсностью не более 150 мкм, а также для предварительного нагрева изделий при напылении порошкового материала дисперсностью не более 350 мкм.

Предлагаем Вам ознакомиться с уже готовым оборудование. Перейдя по этой ссылке, вы сможете ознакомиться с оборудованием для окрашивания, различных размеров и комплектаций.

Оборудование для порошковой покраски можно использовать для просушки различных материалов, соблюдая правила пожарной безопасности и техники безопасности. камера полимеризации предназначена для работы в закрытых помещениях при температуре окружающей среды 15-20 град.С и относительной влажности не более 80%.

В комплект поставки входят:

-

- • Камера – 1 шт.

- • Руководство по эксплуатации –1шт.

2. Устройство и принцип работы (Руководство по эксплуатации)

2.1. После нанесения слоя порошковой краски (ПК) изделие направляется на стадию формирования покрытия включающую процессы оплавления Полимерного порошкового покрытия с получением пленки , ее отверждения и заключительного охлаждения. Наиболее распространенные порошковые краски формируют покрытия при температуре 120-200 град. С с точностью поддержания ее в объеме и во времени в пределах не более + – 5 град.С в течение 15-30 минут.

2.2 При нагреве в печи полимеризации изделия со слоем заряженной порошковой краски (которая удерживается на поверхности силой электрического напряжения) до 90-100 град. С, частицы полимерного покрытия расплавляются, сливаясь в непрерывную пленку вязкого расплава, смачивающего поверхность изделия. При дальнейшем нагреве и прогреве изделия, расплав порошковой краски проникает в микронеровности поверхности, обеспечивая достаточную адгезию покрытия. На этом этапе обеспечивается получение покрытия с заданными характеристиками: внешний вид (уровень глянца, структура), адгезия, механическая прочность, твердость, защитные свойства и др.

ВНИМАНИЕ! Температура формирования покрытия – это температура на поверхности изделия. При окраске массивных металлических деталей, температура поверхности последних поднимается значительно медленнее, чем у тонкостенных изделий и не соответствует показаниям прибора, замеряющего температуру в печи. В этом случае применяется дополнительный нагрев изделий, или увеличивают время формирования с учетом необходимости достижения поверхностью изделия температуры оплавления.

2.3. Печь оплавления порошковой краски представляет собой герметично закрывающуюся камеру с внутренней теплоизоляцией, в которой размещены электронагревательные приборы.

3. Требования безопасности

3.1. Транспортировка печи порошкового окрашивания на место монтажа допускается в собранном виде без упаковки и консервации.

3.2. Камеру полимеризации установить на бетонную подливку без уклонов и неровностей по утвержденной планировке.

3.3. Вентиляционные системы помещения должны обеспечивать требования ГОСТ 12.4.021 – 75. Патрубок местной вытяжной вентиляции должен обеспечивать удаление продуктов распада ПК из рабочей зоны. Не допускаются местные отсосы воздуха от распыляющих ПК устройств и печей формирования покрытий КТО объединять общей вытяжной вентиляцией.

3.4. Печь порошковой покраски должна быть заземлена. Сопротивление изоляции между токоведущими частями и корпусом печи должно быть не менее 0,5 Мом.

3.5. Показатели пожаровзрывоопасности технологического процесса и оборудования должны соответствовать требованиям ГОСТ 12.1.041 – 83. При использование в одном технологическом цикле жидких лакокрасочных (ЛВЖ) и порошковых материалов (ПК), оборудование для окрашивания и Камеру оплавления порошковой краски отделяют пыленеизолированными ограждениями с пределом огнестойкости . Температура внутренних поверхностей печи не должны превышать более 2/3 температуры самовоспламенения ПК.

3.6. Освещенность в рабочей зоне должна быть не менее 2000 лк.

3.7. Все работы по техническому обслуживанию, ремонту, настройке и регулировке печи порошковой окраски выполнять при отключенном электропитании, при этом на пульте управления должна быть, вывешена таблица «Не включать! Работают люди».

3.8. К работе на печи оплавления должны допускаться лица, прошедшие обучение по профессии, инструктаж на рабочем месте, изучившие настоящее руководство и усвоившие безопасные приемы и методы работы.

4. Подготовка к работе. Порядок работы

4.1. Формирование нанесенного покрытия происходит при температуре 120-200°С. Порошковая краска нанесенная на поверхность изделия, оплавляется под воздействием высокой температуры и принимает окончательную форму покрытия. Температурные режимы оплавления указаны в технологическом процессе на получение полимерного покрытия.

4.2. Окрашенные, но не оплавленные изделия из камеры окрашивания отправить в печь для порошковой покраски.

4.3. Плотно закрыть дверь.

4.4. Установить технологические параметры термообработки в соответствии с требованиями изготовителя порошковой краски.

4.5. Нажать на кнопку «Нагрев вкл.» пульта управления, после чего температура в печи должна расти, что видно по прибору.

4.6. Дождаться окончания нагрева, нажать кнопку «Нагрев выкл.»

4.7. Открыть двери печи.

4.8. Переместить оплавленные изделия из камеры на эстакаду.

ВНИМАНИЕ! При перемещение оплавленных изделий из камеры, температуры на их поверхности составляет 120-200 °С. В связи с этим не допускать прикосновения к нагретым поверхностям до полного остывания.

4.9. Закрывать дверь во избежание потери камерой тепла и нагрева окружающей среды.

5. Возможные неисправности и способы их устранения

| Неисправность | Причина | Способ устранения |

| 1. Печь не набирает «медленно набирает» температуру. | Не подается напряжение на нагревательные элементы. | Выяснить причину отсутствия напряжения устранить. |

| Перегорел один или несколько нагревательных элементов. | Найти неисправные нагревательные элементы и заменить. | |

| 2. При оплавлении окрашенных изделий из камеры выделяются продукты горения. | Неплотно закрытые двери, перекос замка. | Открыть и снова закрыть двери, не допуская перекосов. |

6.Техническое обслуживание

6.1. Для обеспечения непрерывной и длительной работы печи оплавления порошковых красок необходимо строго соблюдать инструкции, изложенные в руководстве по эксплуатации и проводить ежедневный осмотр для выявления мелких неисправностей и своевременного их устранения.

6.2. Перед началом работы производить внешний осмотр внутренней утепляющей облицовки и защитного ограждения нагревательных элементов на предмет выявления случайных повреждений.

6.3. Проверять плотность закрытия дверей печи.

6.4. Следить за временем выхода на режим рабочей температуры.

6.5. По мере отработки нагревательных элементов своего эксплутационного срока, провести их своевременную замену на новые во избежание потерь времени на оплавление и набор заданной температуры.

7. Свидетельство о приемке

7.1. КТО предназначенная для оплавления ПК соответствует техническим условиям предъявляемых к установкам такого типа и признана годной к эксплуатации.

8. Гарантийные обязательства

8.1 Гарантийный срок 24 месяца со дня ввода в эксплуатацию КТО при сроке хранения не более 24 месяцев.

8.2. В течение гарантированного срока предприятие изготовитель обязуется проводить ремонт (замену) вышедшего из строя оборудования или его частей.

8.3. Гарантия не распространяется на те случаи, когда печь порошковой покраски или ее части вышли из строя в результате нарушения условий:

-

- • транспортировки;

- • хранения;

- • эксплуатации.

8.4. Гарантия не распространяется на электрические части и другие покупные изделия.

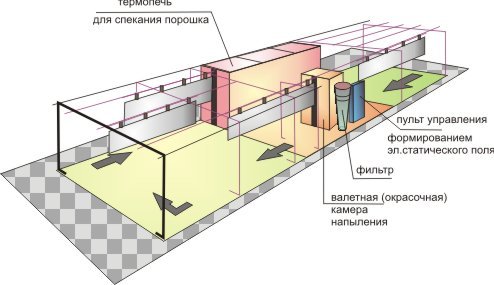

Камера полимеризации проходного типа

Камера полимеризации предназначена для осуществления технологического процесса полимеризации порошковых композиций, нанесенных на изделия, и представляет собой сборную конструкцию, внутренняя полость стенок которой заполнена теплоизоляционным материалом. Конструкция камеры обеспечивает сохранение достигнутой температуры внутри камеры в течение длительного времени, не допуская нагрева наружных стенок.

Проем для загрузки изделий закрывается теплоизолированными дверями с установленным на них, по периметру, термостойким фольгированым профилем и снабженными запорным механизмом.

Нагрев камеры осуществляется нагревательными элементами собственного производства, что позволяет добиться минимальных затрат электроэнергии при сохранении оптимального времени выхода камеры на температуру 200 0С. Нагреватели устанавливаются по всему периметру пола камеры с целью создания равномерной температуры полимеризации. Наша компания, всегда подходит к каждому заказу индивидуально. И мы готовы, провести полную консультацию по любому интересующему Вас вопросу. Для Вас представлены на сайте некоторые готовые решения интересующего оборудования. Посмотреть можно его ЗДЕСЬ.

Шкаф управления камерой полимеризации

Шкаф управления имеет металлический корпус, на передней панели которого расположены элементы управления, сигнализации и контроля. Во внутренней части шкафа расположены силовые коммутационные электроустановочные устройства и звуковой индикатор, который оповещает об окончании процесса полимеризации. На верхней плоскости шкафа установлена сигнальная лампа, которая дублирует звуковой сигнал о завершении технологического цикла.

Шкаф управления имеет металлический корпус, на передней панели которого расположены элементы управления, сигнализации и контроля. Во внутренней части шкафа расположены силовые коммутационные электроустановочные устройства и звуковой индикатор, который оповещает об окончании процесса полимеризации. На верхней плоскости шкафа установлена сигнальная лампа, которая дублирует звуковой сигнал о завершении технологического цикла.

Шкаф управления осуществляет:

• контроль параметров электрической сети;

• защиту электроцепей;

• подачу напряжения на элементы управления;

• измерение температуры и ее регулирование;

• управление электронагревателями.

При помощи шкафа управления выполняется включение камеры, управление технологическим процессом и индикация:

- • режима настройки регулятора температуры;

- • режима программирования регулятора температуры;

- • реальной температуры в камере;

- • заданной температуры технологического процесса;

- • заданного времени регулирования температуры;

- • выполняемого в данный момент режима («ПРОГРАММИРОВАНИЕ», «НАГРЕВ», «ВЫДЕРЖКА»);

- • возможных ошибок;

- • индикацию окончания процесса полимеризации;

- • индикацию ошибок системы управления.

Транспортная система

Для наиболее эффективной работы комплекс снабжен транспортной системой с напольной конструкцией закатного механизма.

Транспортная система предназначена для подвески и транспортировки окрашиваемых деталей по этапам технологического процесса (напыление, полимеризация в печи, остывание и разгрузка).

Нижняя транспортная система состоит из загрузочной тележки и транспортного пути.

Допустимая нагрузка на одну телегу – до 700 кг.

Процесс полимеризации порошковых композиций происходит следующим образом:

- – через дверной проем в камеру полимеризации при помощи транспортной системы закатывается загрузочная тележка с изделиями, покрытыми порошковой композицией;

- – двери закрываются и запираются специальным механизмом;

- – на пульте управления включается вводной автомат и кнопка «ПУСК», при этом запускается группа нагревательных элементов, начинается нагрев камеры;

- – терморегулятор пульта управления камеры настраивается на температуру 180, 190 или 200°С в зависимости от типа порошковой краски;

- – при достижении заданной температуры включается реле времени, которое настраивается на технологически необходимое время цикла;

- – после выхода камеры с заданного режима нагревательная группа выключаются, включается звуковая и световая сигнализация;

- – окрашенные изделия выкатываются из камеры и выдерживаются при комнатной температуре до полного остывания.

Процесс полимеризации считается законченным.

Пневмораспылитель

Для напыления порошковой краски на окрашиваемые поверхности используются пневмораспылитель порошковых красок марки “Лидер” и “Tesla-profi” которые получили наиболее широкое распространение в нашей стране, а также нашли признание за рубежом.

Это стало возможно только благодаря оптимальному соотношению их качества, надежности, простоты использования и цены.

Электростатический пистолет “Лидер” с воронкой предназначен для среднесерийного производства с частой сменой цветов краски.

Технические характеристики пневмораспылителя:

– напряжение питания (В/Гц) 220/50;

– напряжение на коронирующем электроде (КВ) 60;

– потребляемая мощность (Вт) 2;

– ток короткого замыкания (мкА) 100;

– давление сжатого воздуха (МПа) 0,02-0,1;

– скорость окрашивания (м2 /мин) 1,2;

– масса (кг) 0,6;

– габариты (мм) 280х260х85.

Электростатический распылитель

Питатель (заборное устройство)

Установка TESLA 201R

Установка TESLA 111R

Трибостатический распылитель ЛИДЕР-ТРИБО

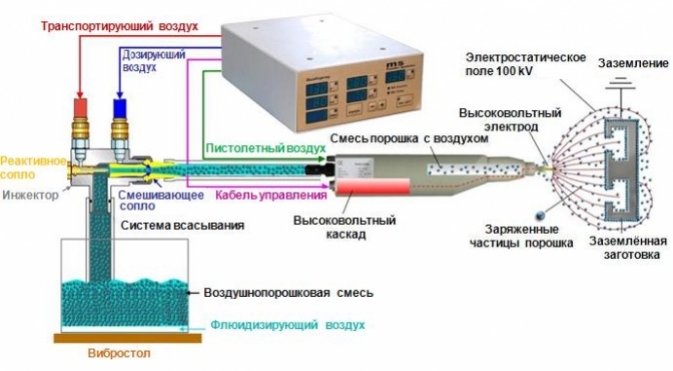

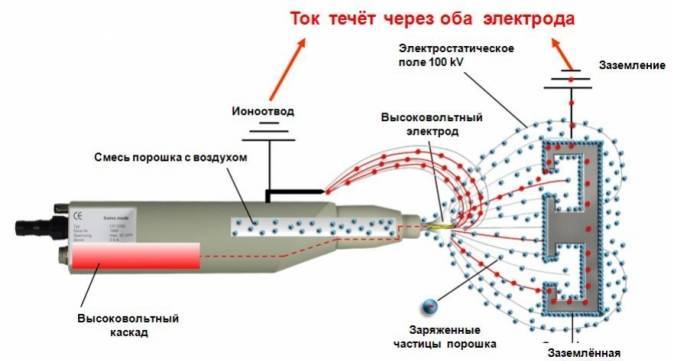

Принципы и преимущества электростатического напыления порошковой краски при помощи нашего порошкового оборудования

При электростатическом напылении порошковой краски частицы порошка заряжаются и переносятся к окрашиваемому объекту, на котором они удерживаются с помощью кулоновских сил. Плавление порошка и образование устойчивого покрытия не происходит до тех пор, пока объект, покрытый порошком, не поместят в полимеризационную печь.

Метод электростатического напыления порошковых красок в настоящее время является наиболее эффективным: порошок в емкости для хранения при помощи воздуха приводится в псевдоожиженное состояние (так, чтобы его можно было перемещать подобно жидкости) и подается в электростатический пистолет, где заряжается и формируется в распыленное облако.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ПОРОШКОВОЙ ПОКРАСОЧНОЙ КАМЕРЫ

Порошковая покрасочная камера значительно снижает финансовые затраты на окрашивание изделий. Оставшийся на поверхности кузова и взвешенный в воздухе материал при помощи фильтров собирается и возвращается в производственный процесс. При этом порошок проходит дополнительную очистку, во избежание загрязнения.

Порошковая покрасочная камера значительно снижает финансовые затраты на окрашивание изделий. Оставшийся на поверхности кузова и взвешенный в воздухе материал при помощи фильтров собирается и возвращается в производственный процесс. При этом порошок проходит дополнительную очистку, во избежание загрязнения.

В результате, потери не превышают 1 – 2 %, в то время как при обычной покраске они составляют 50 – 60 %. Использование порошковой краски дает возможность широко регулировать толщину окрасочного слоя в пределах от 35 до 250 мкм. Во время ускоренных климатических испытаний срок службы порошковой краски определен в 20 лет. Окраска в порошковой камере не требует дополнительной сушки окрашиваемых поверхностей.

Существенным недостатком этого вида покраски автомобиля является нерентабельность использования камер в условиях небольшой ремонтной мастерской. Порошковая покрасочная камера, по сути, очень сложное и дорогое оборудование. Кроме того, в камере невозможно провести необходимую колеровку.

ГОСТы на порошковую покраску

- ГОСТ 15140-78. Материалы лакокрасочные. Методы определения адгезии

- ГОСТ 9.010-80. Воздух сжатый для распыления лакокрасочных материалов

- ГОСТ 9.410-88. Покрытия порошковые полимерные

- ГОСТ 18299-72. Материалы лакокрасочные. Методы определения прочности покрытия при растяжении

- ГОСТ 6806-73. Материалы лакокрасочные. Методы испытания покрытия на изгиб

- ГОСТ 9.402-2004. Подготовка поверхности перед окрашиванием

- ОКСТУ 0012. Общие санитарно-гигиенические требования к воздуху рабочей зоны (вместо ГОСТ 12.1.005-76)

- ГОСТ 4765-73. Материалы лакокрасочные. Методы определения прочности пленок при ударе

- ГОСТ 9980.5-86. Материалы лакокрасочные. Упаковка, маркировка, транспортирование и хранение